Trattamenti termici sottovuoto

Trattamenti termici speciali

La qualità e la continua ricerca del miglioramente sono gli obiettivi che le aziende nostre partner perseguono assieme a noi per offrire il miglior servizio alla clientela. Fasi successive di controllo tra ogni processo garantiscono rintracciabilità, cura del particolare e rispetto delle procedure, dal ricevimento del materiale fino all’emissione della documentazione finale.

Gli impianti produttivi sono corredati di sistemi di programmazione e controllo altamente sofisticati. I controlli qualità intermedi e di fine processo, insieme con il Laboratorio metallurgico, sono in grado di offrire tracciabilità e certificazioni sempre in linea con le richieste dei clienti.

Non a caso oltre alla certificazione ISO 9001:2000 la vision aziendale è orientata alla ricerca di qualifiche di settore e specialistiche, che ci permettano di emergere e primeggiare in specifici trattamenti legati al nostro settore.

Gamma dei trattamenti termici offerti

Nell’ambito dei trattamenti termici sottovuoto, Ferval in particolare propone la seguente gamma di servizi:

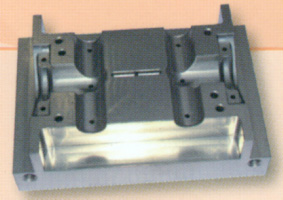

Esempio di applicazione dei trattamenti termici negli Stampi

- Tempra degli acciai da utensile a caldo e a freddo

- Tempra degli acciai inox martensitici

- Tempra degli acciai rapidi

- Solubilizzazione acciai inox

- Trattamento termico di superleghe

- Trattamento termico del titanio

- Saldobrasatura

- Trattamento di precipitazione di acciai maraging

- Omogeneizzazione e solubilizzazione di acciai microfusi

- Sinterizzazione

- Nitrurazione di plasma di acciai e ghise

- Indurimento superficiale di titanio e leghe

- Ricotture magnetiche

- Rivestimenti PVD

- Trattamento P.A.C.D. su acciai Inox

Tempra in vuoto

Tempra in vuoto

Uno dei trattamenti termici più conosciuti e diffusi è la Tempra in vuoto. L’azienda alla quale Ferval si affida per tale trattamento si è dotata nel corso degli anni di impianti costantemente all’avanguardia tecnologica, necessari per per rispondere alle richieste sempre più spinte in termini di proprietà meccaniche da conferire ai materiali dopo trattamento termico.

L’impiego del vuoto con raffredamento in gas presurizzato quale tecnologia alla base del trattamento termico consente di ottenere una serie di vantaggi quali:

- Assoluto controllo di tutti i parametri del ciclo termico

- Superfici dei particolari non ossidate

- Contenimento delle deformazioni

- Rispetto dell’ambiente e pulizia

Con i moderni impianti in vuoto è possibile trattare una vasta gamma di materiali:

- Acciai da utensile

- Acciai inox martensitici

- Acciai rapidi

Indurimento per precipitazione

L’indurimento per precipitazione (noto anche come invecchiamento) viene effettuato su una classe di materiali CuBe, Inconel, 13-8-MO, 15-5-PH, 17-4-PH, 17-7-PH, maraging, inossidabili o meno, che hanno la peculiarità di acquistare durezza e caratteristiche meccaniche (tenacità) a seguito di una permanenza a temperature (dai 315° ai 620°C).

Generalmente il trattamento viene eseguito su pezzi finiti, per cui anche l’aspetto estetico è fondamentale (brillantezza, lucentezza).

Trattamento termico di Solubilizzazione

Solubilizzazione

La solubilizzazione in vuoto è un trattamento termico che viene effettuato prevalentemente su acciai inossidabili austenitici dopo formatura o saldatura, su superleghe a base di Ni o Co e leghe di titanio.

Oltre all’ottenimento di adeguate caratteristiche metallurgiche (funzioni del tipo di materiale trattato) è sempre più spesso richiesta una qualità estetica dei pezzi trattati molto alta.

Impianto di trattamento di solubilizzazione

La gamma delle solubilizzazioni eseguite presso gli stabilimenti è molto vasta e comprende prodotti quali:

- Raccorderia in acciaio Inox

- Particolari per camere di alto vuoto

- Particolari per il settore energetico

- Viteria in inox

- Particolari per l’industria alimentare

Indurimento superficiale delle Strutture metalliche

Indurimento Superficiale

Le leghe di titanio, grazie alle ottime proprietà meccaniche e di resistenza a corrosione, vengono sempre più ampiamente utilizzate in sostituzione agli acciai altolegati in molte applicazioni ingegneristiche. Tuttavia a fronte delle notevoli proprietà menzionate, tali materiali presentano grossi limiti in termini di resistenza ad usura, manifestando proprietà tribologiche generalmente insufficienti per gran parte degli impegni in cui vi siano in gioco forze di attrito.

Per supplire a tale limite è possibile ricorrere a trattamenti di indurimento superficiali, quali nitrurazioni in plasma e rivestimenti PVD. La combinazione dei due trattamenti oltre ad incrementare la resistenza a corrosione della lega ne aumenta considerevolmente le caratteristiche di resistenza ad usura, raggiungendo valori di durezza superficiali superiori ai 2000 HV0.05.

Saldobrasatura

Il processo di saldobrasatura viene utilizzato sia per assemblare particolari realizzati con materiali diversi, sia per assemblare o riparare particolari omogenei realizzati in acciaio o in superleghe a base Nichel e/o cobalto quali Hastelloy, Inconel, ecc…

Esistono un gran numero di paste o polveri brasanti con composizioni chimiche molto varie, da scegliersi in funzione della specifica applicazione; tra le più utilizzate vi sono quelle costituite da leghe a base di Nichel che coprono un intervallo di temperatura compreso tra i 950°C ed i 1280°C circa, le leghe a base Argento che coprono un intervallo di temperatura compreso tra i 660°C ed i 960°C circa e le leghe base Rame che coprono un intervallo di temperatura compreso tra i 700°C ed i 1100°C circa.

Nitrurazione Ionica

La nitrurazione ionica è un processo termochimico di arricchimento e diffusione che sfruttando le proprietà di un plasma in ambiente di vuoto produce un indurimento superficiale dei materiali trattati, con durezze e profondità che variano a seconda del materiale.

VANTAGGI:

- Minori deformazioni

- Assenza di coltre bianca

- Superfici di ottima qualità

- Strati dei composti più compatti e meno porosi

- Temperature di processo basse, inferiori ai 500°C

- Diminuzione del coeficiente d’attrito

- Incremento della resistenza alla corrosione e alla fatica

- Possibilità di nitrurare tutti gli acciai compresi gli acciai inossidabili, titanio e leghe